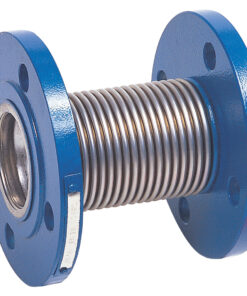

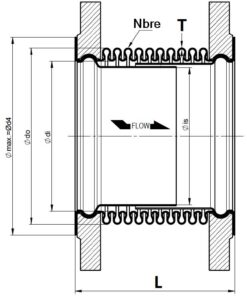

CARACTÉRISTIQUES :

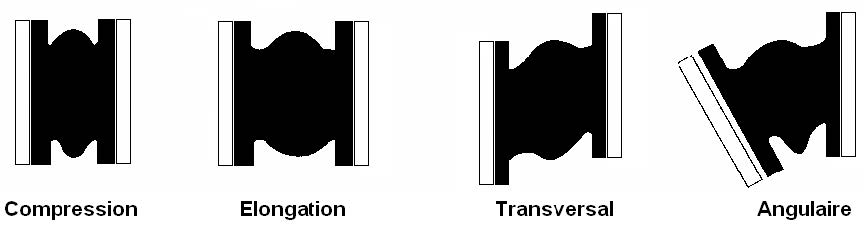

- Absorption des dilatations, vibrations, bruits

- Compressions linéaires et angulaires

- Tube EPDM

- Longueur 130 mm

- Brides acier zingué bichromaté PN10/16 jusqu’au DN150, PN10 au-delà

- Sur demande, brides PN6, PN16 et Class 150 PN20

- Brides inox 316 sur demande

- Bague de vide inox 316 Ti sur demande (Ref.9815050 à 9815300)

- Revêtement PTFE intérieur sur demande (mouvements admissibles réduits alors de 50% et pression maxi de 6 bars )

- Pression d’éclatement >50 bar à 20°C

- Pression d’essai 25 bar à 20°C

UTILISATION :

- Eau chaude, eau de refroidissement, solutions salines, solutions chlorées, esters et cétones

- Déconseillé pour hydrocarbures, produits gras et produits abrasifs

- Température mini et maxi admissible Ts : – 35°C à + 90°C

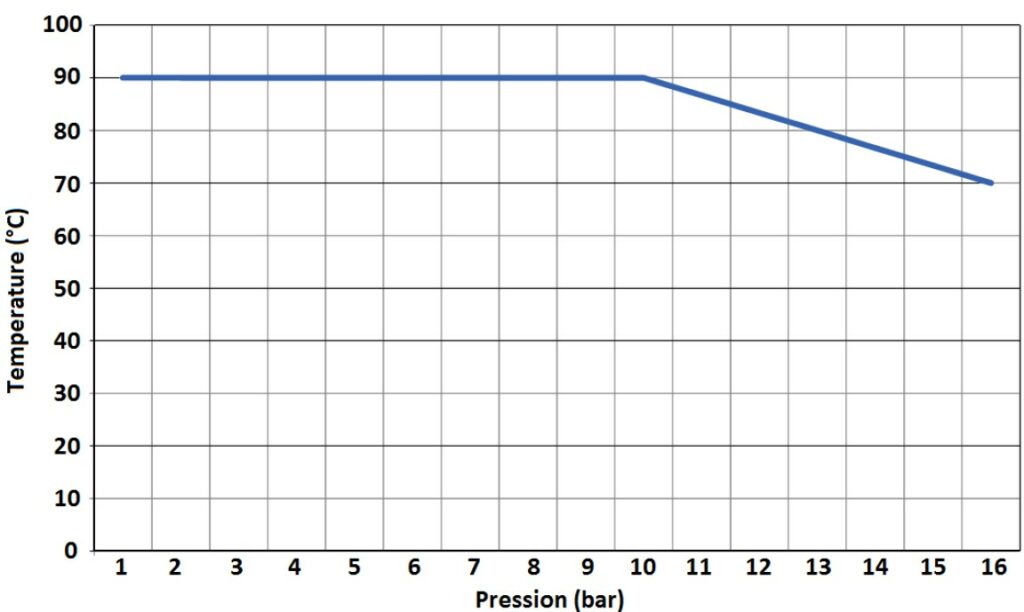

- Pression maxi admissible Ps : 16 bars à 70°C et 10 bars à 90°C ( 6 bars avec revêtement PTFE intérieur )

COURBE PRESSION / TEMPÉRATURE ( HORS VAPEUR ) :

TENUE AU VIDE :

GAMME :

- Compensateur à tube EPDM à brides acier ou inox 316, PN10/16 du DN 25 au DN 150, PN10 au-delà Ref. 1560

- Bague de vide inox 316 Ti (tenue jusqu’à 1 bar de vide) Ref.9815050 à 9815300

- Revêtement PTFE intérieur (mouvements admissibles réduits alors de 50% et pression maxi de 6 bars)

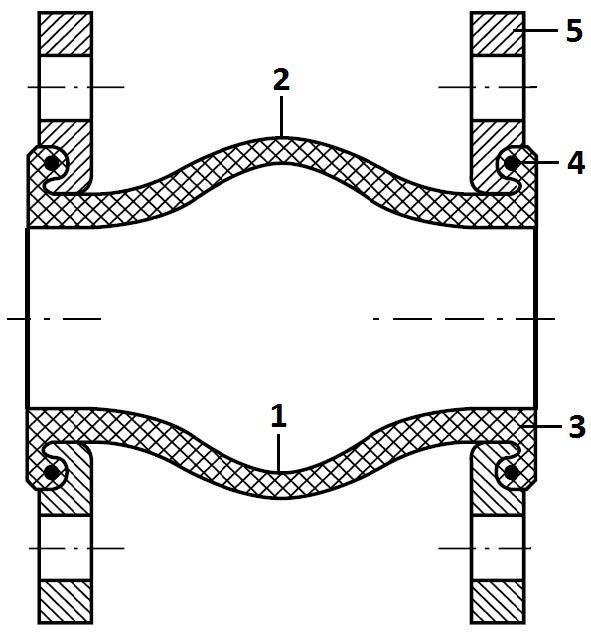

NOMENCLATURE :

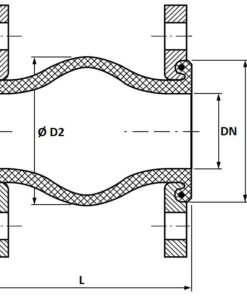

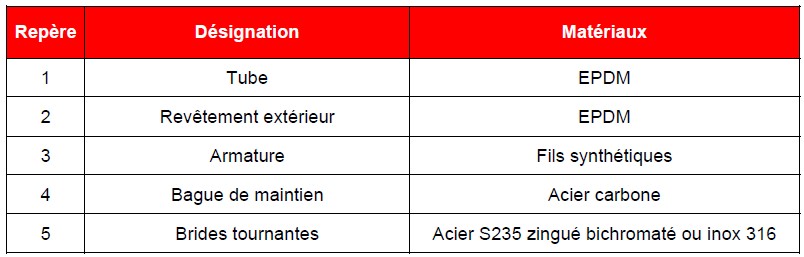

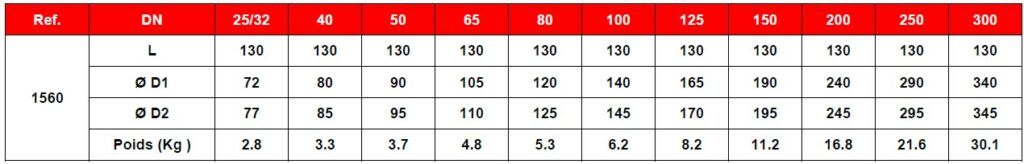

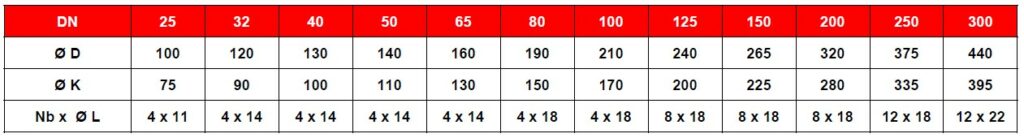

DIMENSIONS ( en mm ) :

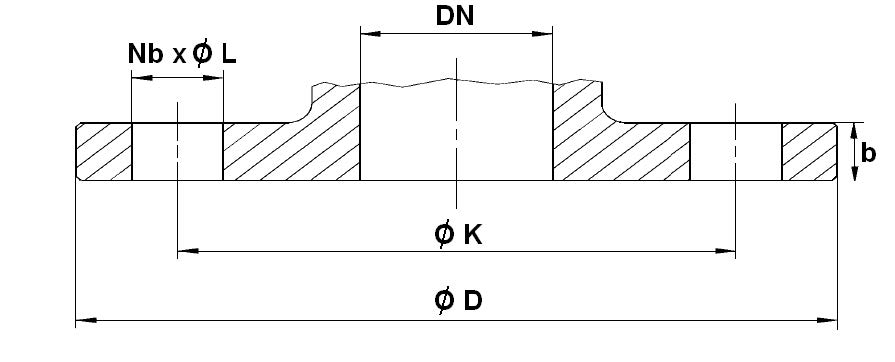

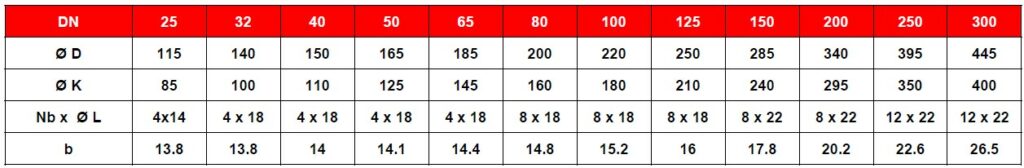

DIMENSIONS BRIDES STANDARD PN10 (PN10/16 JUSQU’AU DN150) ( en mm ) :

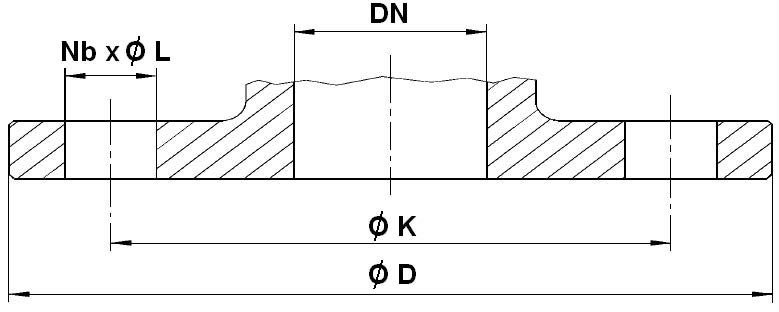

DIMENSIONS DES BRIDES SUR DEMANDE :

BRIDES PN6 DN25 à DN300 ( en mm ) :

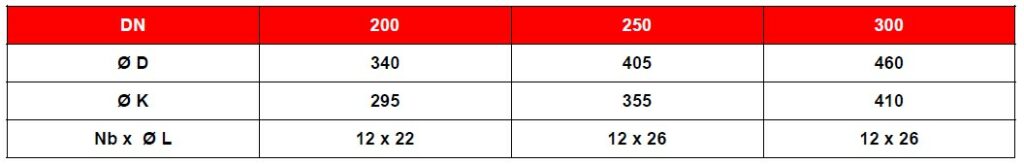

BRIDES PN16 DN200 à DN300 ( en mm ) :

BRIDES Class 150 PN20 DN25 à DN300 ( en mm ) :

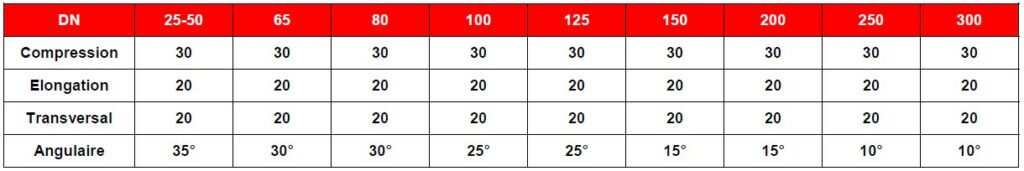

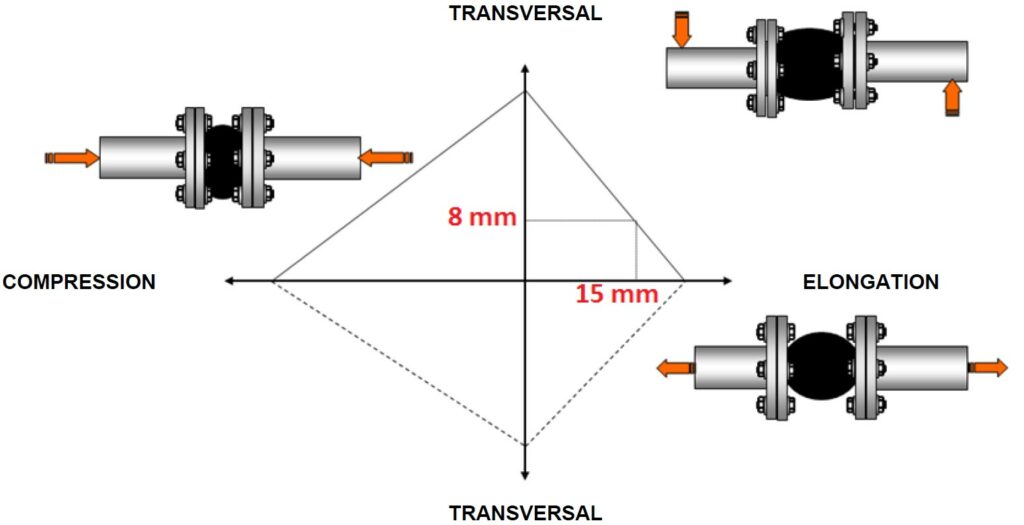

MOUVEMENTS ( en mm ) :

Les mouvements maximum ne peuvent pas être appliqués simultanément.

Par exemple, avec une élongation de 15mm, on aura au maximum un mouvement transversal de 8 mm :

MARQUAGE :

NORMALISATIONS :

- Fabrication suivant la norme ISO 9001 : 2015 et ISO 14001 : 2015

- DIRECTIVE 2014/68/UE : CE N° 0056 Catégorie de risque III Module H

- Brides suivant la norme EN 1092-1 PN10/16

- Compensateurs avec homologation (Product type approved), Marine ABS Certificat N° 15LD1374164PDA

- Compensateurs avec homologation (Type Approval certificate) Marine DNV-GL, Certificat N° TAP000018F

PRECONISATIONS :

Les avis et conseils, les indications techniques, les propositions, que nous pouvons être amenés à donner ou à faire,

n’impliquent de notre part aucune garantie. Il ne nous appartient pas d’apprécier les cahiers des charges ou descriptifs fournis.

Il appartient au client de vérifier l’adéquation entre le choix du matériel et les conditions réelles d’utilisation.

INSTRUCTIONS DE MONTAGES /

Facteurs clés pour installation :

Lorsqu’ils sont livrés, les manchons compensateurs en caoutchouc sont prêts à être installés.

Il est toutefois recommandé de suivre les conseils suivants afin d’obtenir le meilleur rendement possible et prolonger la durée de vie des manchons compensateurs.

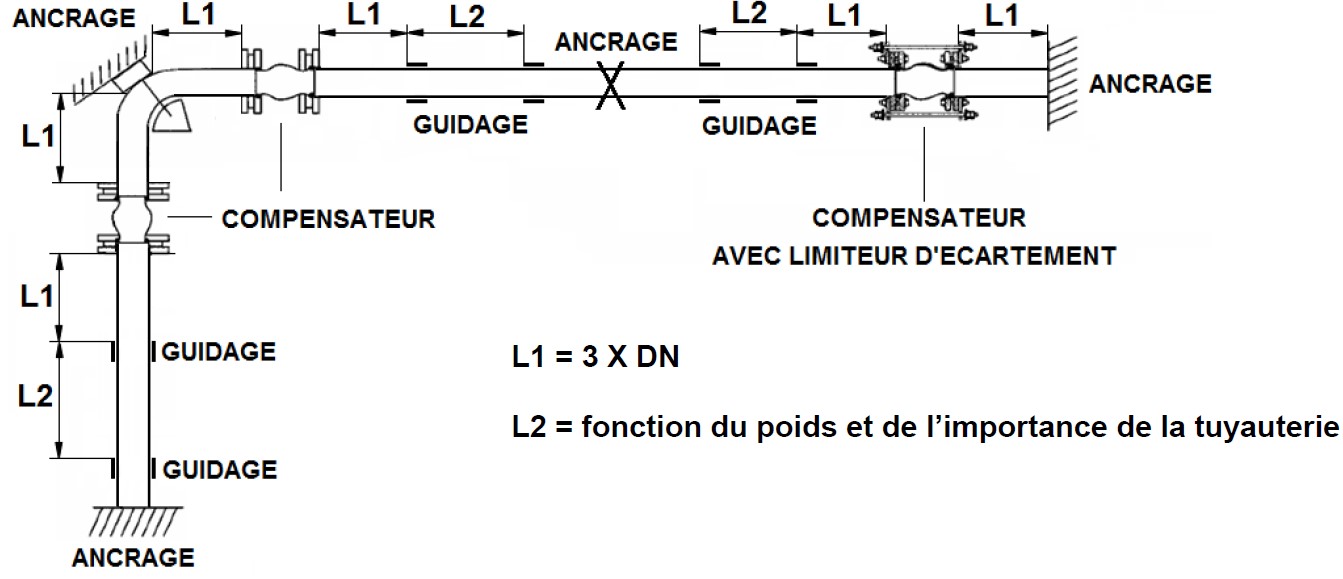

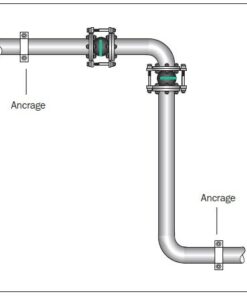

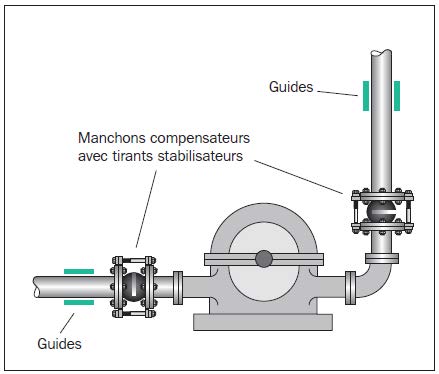

Points fixes /

Un manchon compensateur fonctionne comme un piston grâce aux forces qui proviennent de la pression interne. Pour empêcher que les tuyaux ne soient endommagés, ils doivent être bien ancrés afin de pouvoir absorber ces forces

de réaction (Fr). La force de réaction d’un joint de dilatation est calculée au moyen de la formule suivante:

Fr = A x P x 0,01

Fr = force de réaction en kN.

A = section efficace en cm2.

P = pression réelle en bar ou kp/cm2.

Installation :

Les brides de métal tournantes facilitent l’installation et éliminent la torsion.

La rigidité inhérente faible des manchons compensateurs Trelleborg TF facilite l’ajustement des dimensions de l’installation.

Les manchons compensateurs doivent être facilement accessibles pour des visites régulières.

On recommande de laisser travailler les manchons compensateurs en compression plutôt qu’en allongement. La torsion n’est pas permise.

Vérifier les mouvements admissibles, la température, la pression et si les propriétés du caoutchouc sont adéquates avant l’installation !

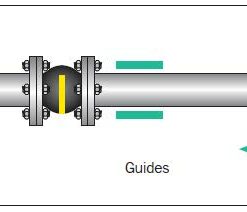

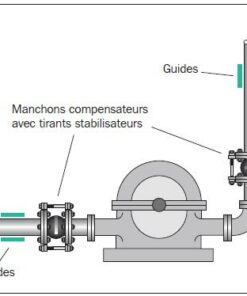

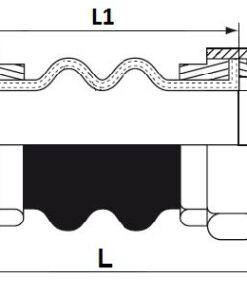

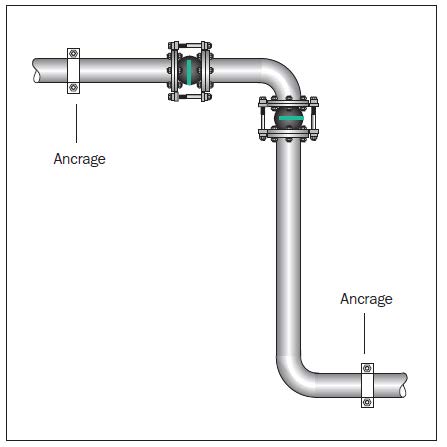

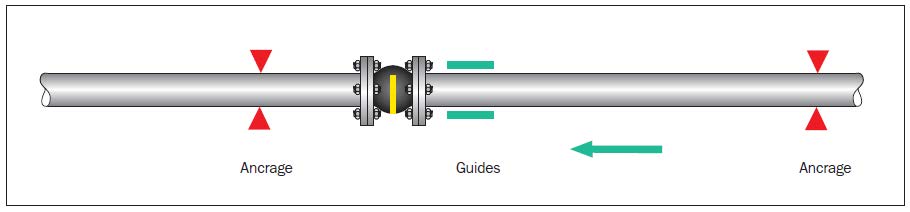

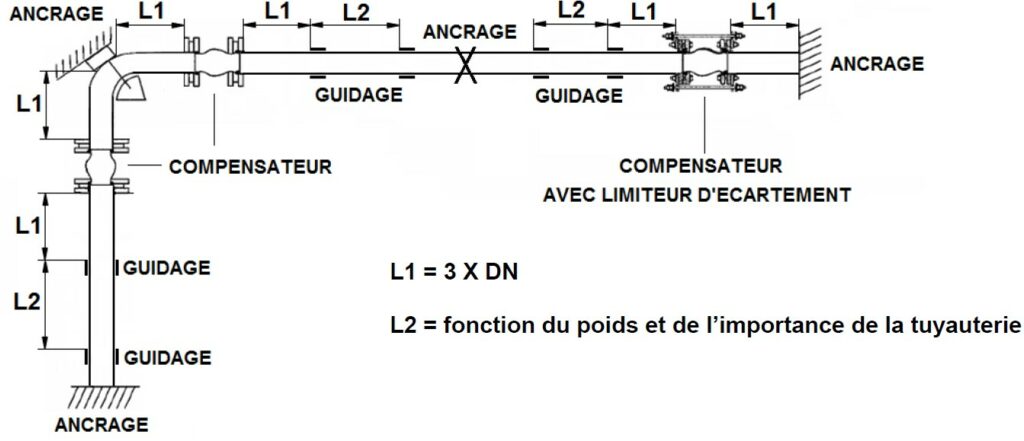

- L’alignement de la tuyauterie doit être réglé (pas plus de 3 mm entre l’amont et l’aval) et maintenu par des colliers de fixation aussi proches que possible de chaque côté du compensateur, à une distance (L1) inférieure ou égale à trois fois le diamètre de la tuyauterie. Ne pas monter plus d’un compensateur entre deux points fixes.

- Ces points de fixation doivent exister à chaque coude de tuyauterie et lorsque les joints d’expansion sont montés avec limiteurs d’écartement. S’il y a une distance importante entre deux points de fixation, il faut installer des points de guidage pour soutenir et guider la tuyauterie. Ne pas utiliser de suspension à cet effet. Lorsque le compensateur est en pression, il a tendance à s’allonger et à se déformer, d’où l’importance des points de fixation de la tuyauterie.

- Le compensateur doit être protégé des intempéries et des rayonnements solaires.

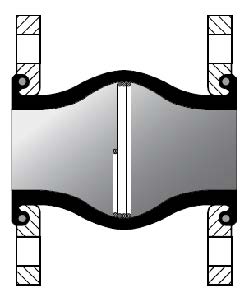

- Lors du montage, s’assurer que les boulons de fixation soient orientés tête à l’intérieur (coté élastomère) et la partie filetée vers l’extérieur ( écrou coté tuyauterie ) comme indiqué sur le schéma ci-dessous :

- Respecter l’ordre de montage suivant :

- a. ancrage de la tuyauterie amont.

- b. ancrage de la tuyauterie aval.

- c. montage du compensateur de dilatation.

- Schéma d’installation :

- Vérifier que le compensateur ne soit pas chargé par le poids de la tuyauterie et ne soit pas soumis à une déformation excédant les valeurs données en compression, extension ou cisaillement. La précompression ne doit pas dépasser 5 mm. Faire particulièrement attention à ne pas vriller le compensateur, ceci étant un facteur important de risque de défectuosité dans le temps.

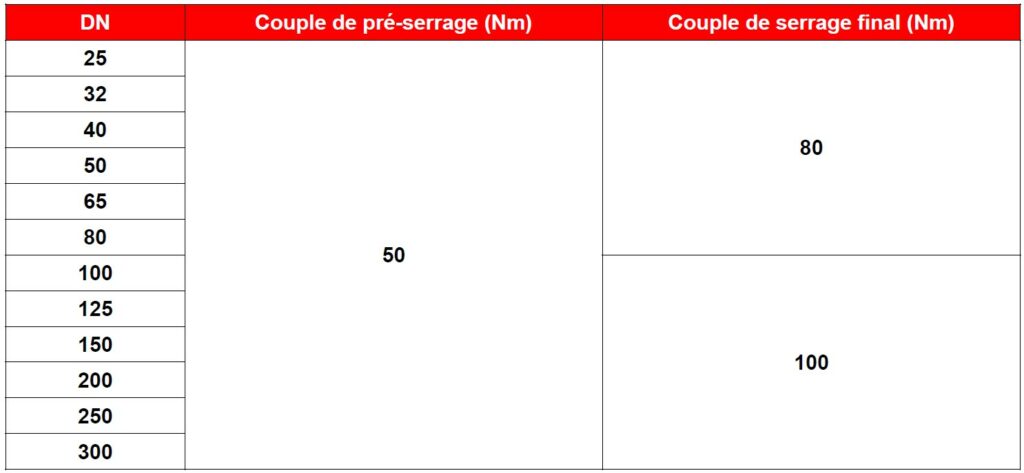

- Le compensateur doit être vérifié régulièrement, ne pas être calorifugé, ni peint. Le serrage des boulons ne doit pas être fait de manière excessive et vérifié très régulièrement.

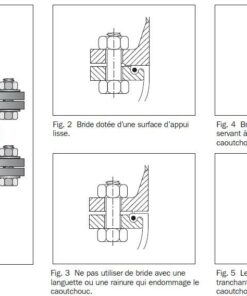

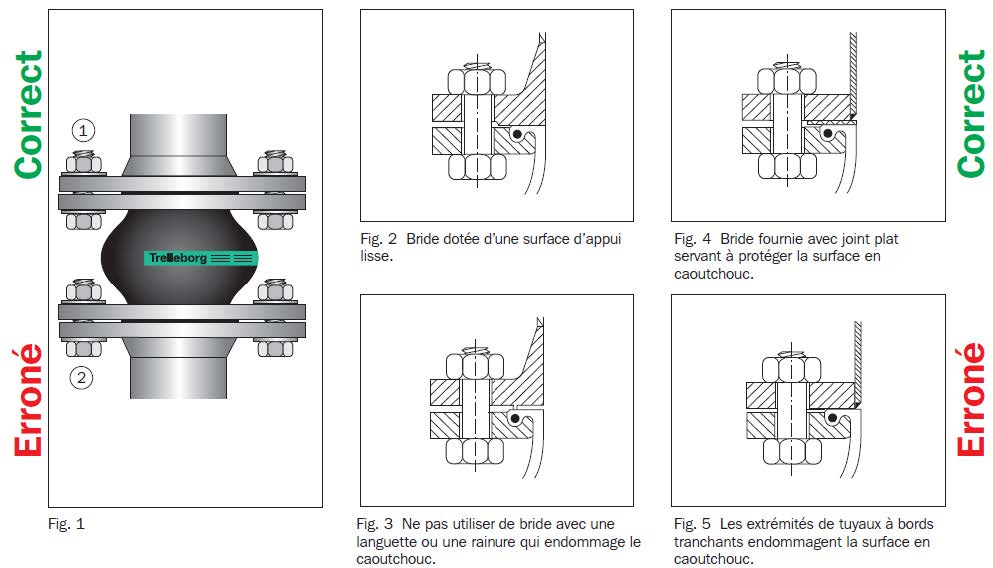

- La portée du caoutchouc sur la contre-bride doit être parfaite sur toute la surface portante.

- Éviter les collets qui peuvent ne pas donner la sécurité suffisante. Les surfaces en contact avec la portée caoutchouc doivent être propres.

NOTA : Il est impossible de donner une durée de vie d’un compensateur car celle-ci varie en fonction des conditions de service (fluides, pression, température) d’où la nécessité de visites régulières de ces éléments.

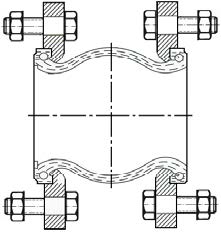

Montage :

- Afin de fournir les possibilités de mouvement indiquées dans les spécifications techniques, les boulons d’assemblage doivent être montés avec les têtes de boulon en direction du corps de joint de dilatation. (1)

- Si pour une raison quelconque, cette manoeuvre demeure impossible, s’assurer que les boulons filetés font saillie le moins possible (pas plus de 2 ou de 3 mm) afin d’éviter d’endommager le corps.

- Le serrage doit être progressif et dans le sens de la largeur en séquence diagonale avec une pression de boulonnage uniformément répartie.

- La conception des manchons compensateurs fournit une étanchéité à la contre-bride, ce qui explique pourquoi aucun joint d’étanchéité n’est nécessaire.

- Remarque: Si les boulons et les écrous sont trop serrés, la face d’appui risque d’être écrasée, entraînant ainsi un mauvais fonctionnement.

Contre-Brides :

Pour assurer un fonctionnement des manchons compensateur en toute sécurité et pour prolonger leur durée de vie, il est impératif d’installer correctement les contre-brides (figures 2 à 5). La face d’appui de la contre-bride doit être usinée lisse et couvrir la presque totalité de la surface correspondante en caoutchouc (ou au moins 60 %) afin d’assurer une étanchéité correcte (figure 2).

Précautions à prendre :

Ne pas peindre ni lubrifier les parties en caoutchouc des manchons compensateurs. Lors des travaux de soudage, le soufflet doit être protégé contre le blanc soudant et les étincelles. Le compensateur doit être protégé des intempéries et des rayonnements solaires. Éviter les collets qui peuvent ne pas donner la sécurité suffisante.

TELECHARGEMENT =>